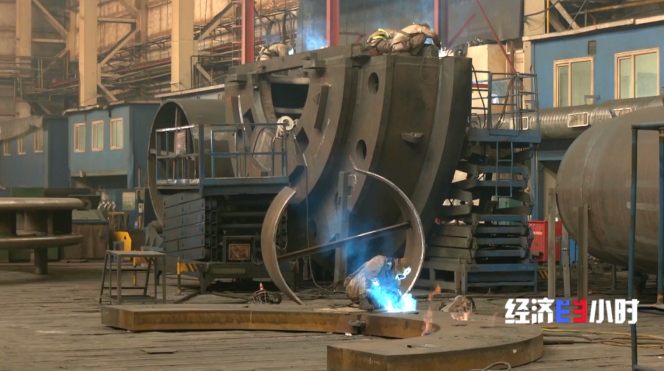

黑龙江哈尔滨有新中国成立后建设的第一个发电设备制造基地,参与了三峡、白鹤滩等重大水电工程发电机组的生产和建设。

如今,这里的生产线作业依然繁忙,被誉为功勋设备的9米立式车床虽然已有60多年历史,但其加工精度可以达到头发丝的水平。

机加部经理杜平告诉记者,以前这台设备的加工精度可能在1到2毫米,现在加工精度可以精确到0.1毫米。精度10倍的提升,靠的就是在老机床上装上一个新“大脑”。如今,这台“大家伙”搭载的是当今工业生产中非常“普及”的制造执行系统(MES)系统。

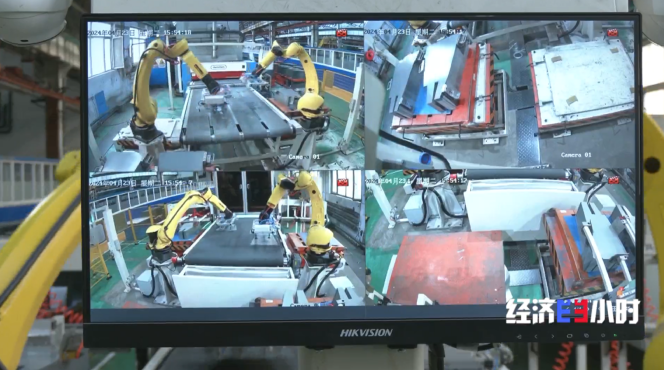

不仅老机床装上了新的“大脑”,这里的人们也在努力转换新思维,适应正在发生的新生产方式。冲剪车间完成了冲孔板码垛的自动化改造,四只机械臂高速运转,生产效率提高了一倍,工人不再需要搬运冲孔板。

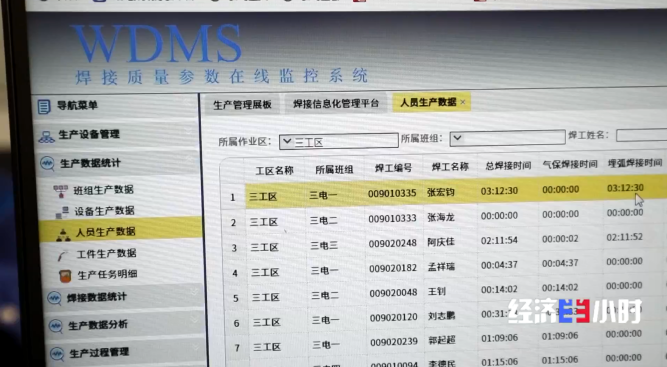

冷作工厂在焊机的控制面板中植入了芯片,建成数字化系统,不仅可以将焊机从焊点到焊机的时间精确测量到秒,还可以全程跟踪焊接参数、焊接规范,开机就能清晰看到每个焊工的工作状态、焊接材料消耗等。

绩效以机器小时数和焊接材料来衡量,与使用系统之前相比,人均焊接材料消耗增加了一倍,这意味着加工效率提高了一倍。

依托数字化、智能化平台,公司研发了水电站智能运维系统,通过佩戴VR眼镜,可以身临其境地看到水电站真实的内部结构,无需停机即可随时对机组进行体检。

截至2023年,全国已建成省级数字化车间、智能工厂1万多个。

中国信息通信研究院副院长王志勤:数字技术确实能够重塑产业研发、制造、产业链的组织形态。我们希望在这个过程中,能够抓住数字化转型的历史机遇,有更多新产品、新业态,实现整个产业高质量发展、绿色发展、智能发展。我觉得是在全球产业和技术变革新形势下推进新型工业化的一条非常重要的战略路径。